Anskaffning av naturresurser för elbilar

Elbilar är vad vi behöver för en effektiv och hållbar framtid – samtidigt som det innebär utmaningar både när det gäller råvaror och återvinning. På Volkswagen tar vi ansvar och arbetar på en helhetslösning för både människor och miljö.

Elbilar behöver råvaror

Mobilitet kräver energi men det gäller att hushålla med den. Elbilar och elektrifierad mobilitet är ett väldigt effektivt val där du med samma mängd energi kan ta dig tre eller fyra gånger så långt som med en traditionell bil. Våra elbilar i ID.-familjen får exempelvis sin kraft från ett litium-jon-batteri.

Varje cell i litium-jon-batteriet består av två elektroder, en separator och elektrolyt. En av elektroderna är gjord av grafit, medan den andra är en förening av litium, nickel, mangan och kobolt. Utan de här naturresurserna går det än så länge inte att tillverka elektrokeniska kraftkällor med motsvarande egenskaper.

Så tar vi ansvar

Vi är medvetna om att produktionen av fordon kräver råvaror som innebär en exploatering av naturen och dess ekosystem och som tyvärr påverkar både människor och miljö. Därför har vi bindande avtal med våra leverantörer genom Code of Conduct som innebär att de måste följa högt ställda krav på både miljömässig hänsyn och socialt ansvarstagande. I avtalen uppmanas våra leverantörer även att exkludera alla underleverantörer som eventuellt bryter mot mänskliga rättigheter.

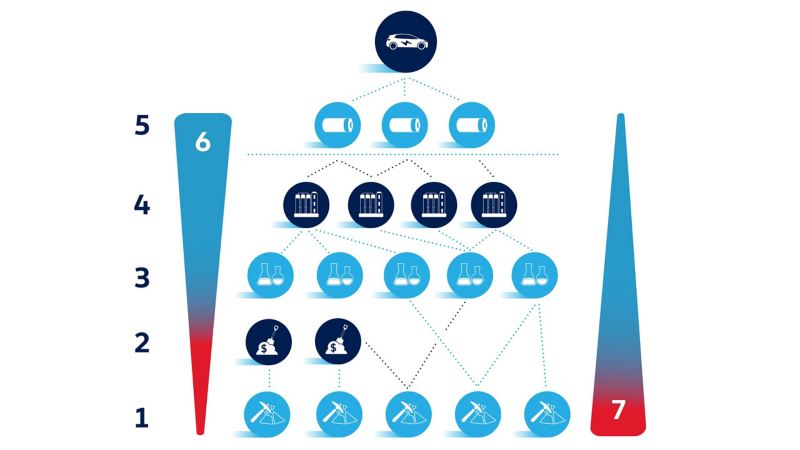

Trots detta, är det fortfarande svårt för oss att fullt ut kunna garantera att våra krav på leverantörer fullföljs i hela kedjan ända till gruvorna. Anledningen till det är att en allomfattande översyn och kontroll av leverantörskedjan är mycket komplex. På Volkswagen köper vi för närvarande inte några råvaror till batterier, utan införskaffar istället färdiga battericeller. Det innebär att det är upp till åtta steg och mellanliggande leverantörer mellan batteriet som används och själva gruvan, vilket i sin tur tyvärr leder till att transparensen genom leverantörskedjan begränsas.

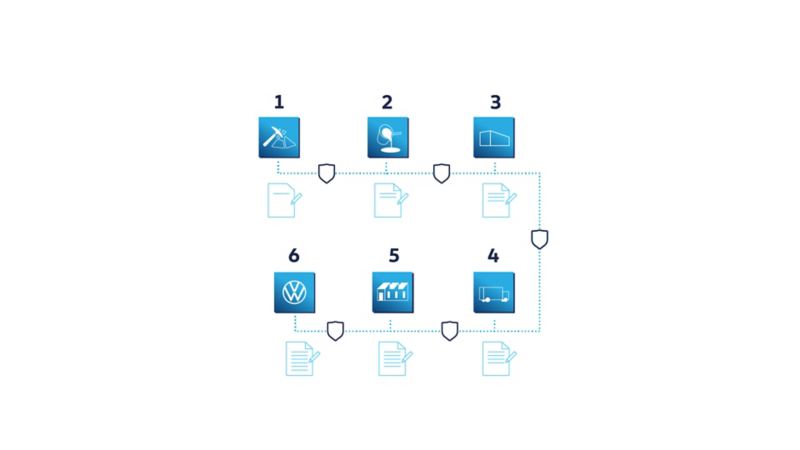

Risk gällande transparens och hållbarhet relaterat till leverantörskedjan med batteriproduktion som exempel.

1. Gruvdrift

2. Distribution

3. Raffinering

4. Katod

5. Battericell

6. Transparens

7. Hållbarhet

Med utgångspunkt från en studie genomförd av hållbarhetsinitiativet ”Drive Sustainability”, där Volkswagen är en av grundarna, har vi identifierat 16 råvaror som innebär en ökad risk för överträdelse gällande hållbarhetskraven. Bland dessa finns litium och kobolt.

Vårt mål är att spåra den uppåtgående leverantörskedjan för råvarorna ner till gruvorna, för att identifiera alla leverantörer och upptäcka risker ur hållbarhetssynpunkt. Utifrån det vidtar vi sedan åtgärder för att minimera riskerna. I kraft av vår storlek genom Volkswagen Group kan vi införa bättre miljömässig och social standard i hela leverantörskedjan. En viktig del i detta är också vår investering i det svenska företaget Northvolt.

Vi testar även nya innovativa tekniker för att vara tekniskt väl förberedda för denna process framöver. Exempelvis genomförs nu ett pilotprojekt med IBM och andra samarbetspartners inom ”Responsible Sourcing Blockchain Network” (RSBN). Där införs blockchain-teknik för att göra ursprunget för mineraler som kobolt sömlös och transparens nästintill i realtid. Det här gör att information om processen inte längre kommer kunna manipuleras eller raderas i efterhand utan allt kommer gå att följa – från gruvorna ända till Volkswagens fabrik.

Koncept för blockchain-teknik gällande leverantörskedja av råvaror: Decentraliserad, säker och transparent.

1. Gruva

2. Smältning

3. Underleverantör

4. Transport

5. Direktleverantör

6. Volkswagen

Utmaningar med införskaffande av råvaror

Kobolt

Mer än häften av all kobolt som tas fram runt om i världen kommer från Demokratiska republiken Kongo. Det mesta av metallen utvinns genom dagbrott. Men människor gräver också efter kobolt på egen hand. I dessa fall görs arbetet på ett sätt vi inte kan acceptera, varken ur miljömässig, social eller säkerhetsmässig synvinkel.

För att bättre förstå och övervaka situationen lokalt samarbetar vi i ett projekt för certifiering av råvaror, ”Certification of Raw Materials” (CERA) med målet att utveckla en hållbar standard för själva utvinningen.

För att kunna påverka ännu mer – och speciellt för att hindra barnarbete – är vi aktivt involverade i Global Battery Alliance. Här samlas vi med många viktiga intressenter i leverantörskedjan för batterier, med syfte att identifiera och initiera konkreta åtgärder för att förbättra situationen i Kongo.

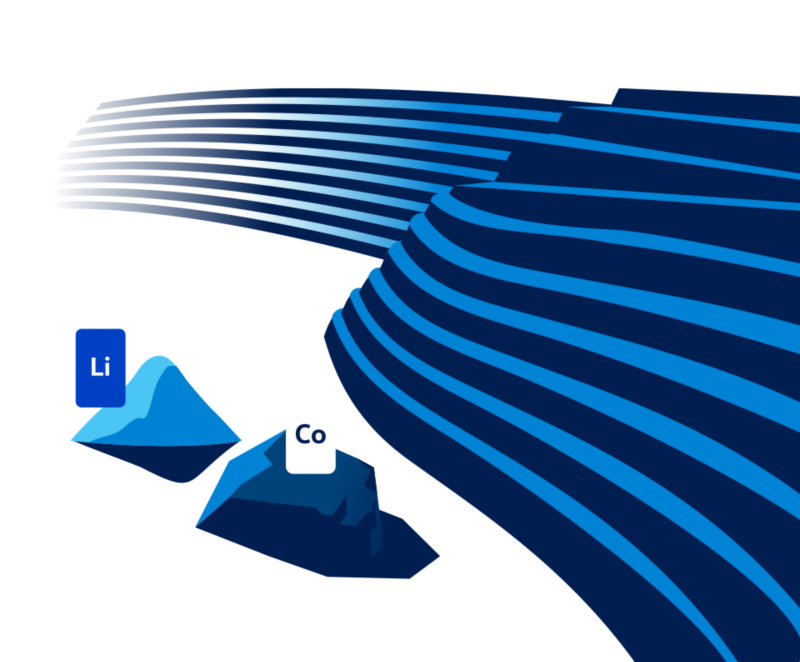

Litium

Litium är en annan råvara som innebär en ökad hållbarhetsrisk. De största reserverna finns i de salta sjöarna i Sydamerika, där det löses upp i det salta vattnet. Vatten pumpas till ytan och litiumet utvinns genom avdunstning. Men den kraftiga användningen av vatten får en negativ inverkan på ekosystemet och markanvändning.

Litium finns också i avlagringar, bundet i mineraler som kan utvinnas genom traditionell gruvdrift. Detta görs bland annat i Australien, där merparten av utvinning som sker i gruvor görs.

Vi kräver också efterlevnad av högt ställda krav gällande miljö och sociala omständigheter för litium-utvinningen. Vi delar ansvaret med alla våra intressenter som är involverade för att undvika negativ påverkan på människor och natur vid utvinning av litium.

Mer återvinning och mindre gruvdrift

Det långsiktiga målet är att minimera mängden råvaror som kan innebära risker, till dess att de inte länge behövs i vår produktionsprocess. Vi är därför engagerade i forskning om framtidens batteriteknik och arbetar bland annat för att avsevärt minska den mängd kobolt som kommer att krävas de nästkommande tre till fyra åren.

Vi vill också möta behovet av råvaror och bränsleceller genom en ständigt ökande andel gamla batterier. Det kan ske genom fortsatt användning av äldre, men fullt funktionsdugliga batterier i ett ”andra liv” – exempelvis i flexibla snabbladdningsstationer på festivaler – eller genom direkt återvinning av råvarorna från batterierna.

Ett första steg med den förbättrade och utvecklade återvinningsprocessen är redan igång i Volkswagenfabriken i Salzgitter, nära vårt ”Center of Excellence for Battery Cells”. Vi började att utveckla den här processen redan för 10 år sedan, så vi är väl förberedda när de första större batterireturerna väntas i slutet av 2020.

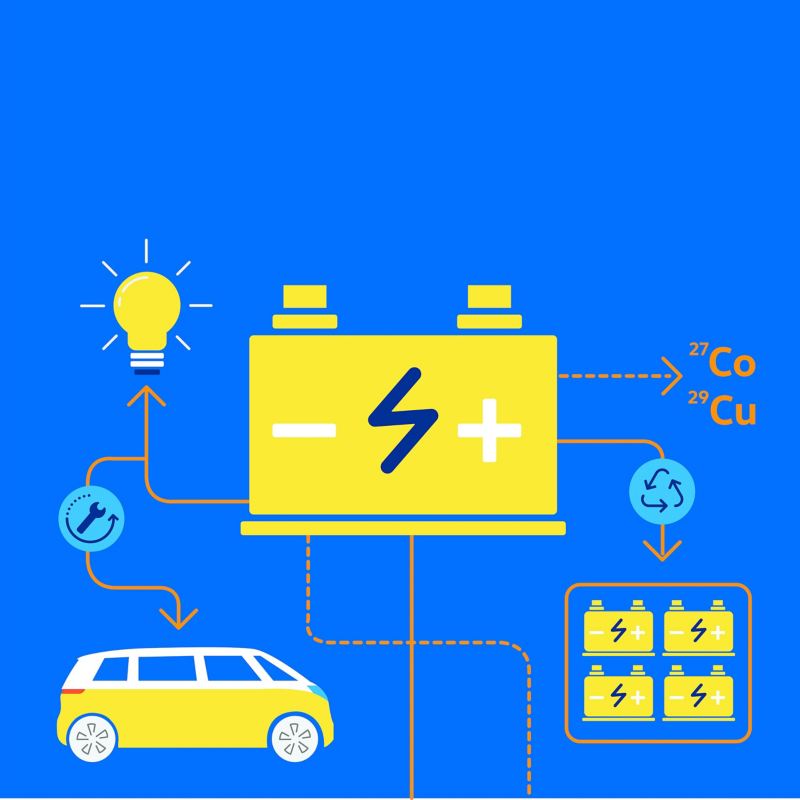

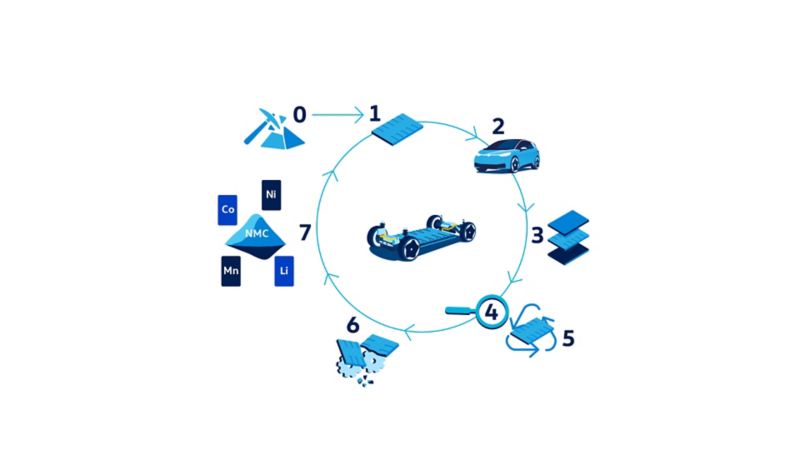

Förenklad illustration av den planerade återvinningscykeln för katod-materialen.

0. Gruvdrift för råvaror

1. Batteriproduktion

2. Första liv

3. Demontering av batterisystemet

4. Analys av batterimoduler

5. Ytterligare användning av intakta moduler (andra liv)

6. Malning

7. Separation och process av komponenter

8. Återinförande av katod-materialen, kobolt, mangan och litium i produktionsprocessen.